Lagerwechsel vom Kühlerlüfter wegen Rasselgeräuchen

Vorwort:

In der folgenden Anleitung, sind die einzelnen Arbeitsschritte mit Bildern beschrieben, die nötig sind um die Lager des Kühlerlüfters zu tauschen. In meinem Fall war das hintere Lager defekt, es gab laute Rassel und Laufgeräusche von sich. Um sich die 300€(Zubehör) oder 500€(BMW) zu sparen habe ich mich, durch einen Beitrag vom Syndikat, dazu entschlossen die Lager zu wechseln. Materialkosten für zwei SKF 608-2RSL 8x22x7mm Lager: unglaubliche 7,70€.

Benötigtes Werkzeug:

- Großer Hammer

- Schraubendreher groß und klein

- Torx T10 und T20

- Kleine Ratsche mit 10er Nuss

- Messer (Teppichmesser o.ä.)

- Seitenschneider

- Spitzzange

- Schraubstock

- Lappen zum Säubern des Innenlebens

- Lötkolben und Lötzinn

- Flachkupferstück

- Edding oder anderen Markierstift

Benötigte Zeit inklusive Suche nach Abzieher ca 3 Stunden.

1. Abmontieren des Lüfterrades

Hier sind die drei Schrauben mit dem T20er Torx zu entfernen. Wichtig: Vorher die Position des Lüfterrades auf der Welle markieren, da auf den Lüfterschaufeln kleine Klammern sind, die als Wuchtgewichte dienen.

Lüfterrad entfernt:

2. Abdeckung der Lüfterplatine entfernen

Als nächsten Schritt muss auf der Rückseite die Abdeckung der Platine entfernt werden. Hierzu muss die schwarze Dichtungsmasse entfernt werden, am besten mit einem Messer oder einem großen Schraubendreher auskratzen. Es ging bei mir sehr leicht weg. Anschließend kann man den Deckel mit einem passenden Schraubendreher nach oben weg hebeln. Er liegt nur auf und ist mit der schwarzen Masse aufgeklebt worden.

3. Entfernen der Halteschrauben der Lüfterplatine

Ist der Deckel entfernt, sieht man schon die Lüfterplatine. Nun müssen die markierten Schrauben mit dem Torx T10 entfernt werden. Sind alle Schrauben entfernt, dann können die drei Klammern an den Transistoren mit einem Schraubendreher einfach nach oben ausgehebelt werden, die können aber recht streng sitzen. Auch der Stecker mit dem einzelnen grünen Kabel muss abgesteckt werden. Nun wird’s etwas heikel, da die Kontakte der Platine (die vier kleinen Kreise in der Mitte)

mit den Wicklungen durchgezwickt werden müssen. Die kleinen Kupferlaschen sind wohl mit den Platinenkontakten verschweißt worden, daher gibt’s keine andere Möglichkeit als die ab zu zwicken.

Sind nun alle Kontakte und Schrauben gelöst, dann kann man die Platine samt Kabel und Stecker abnehmen, erleichtert die Arbeit etwas, wenn nicht ständig was im weg ist.

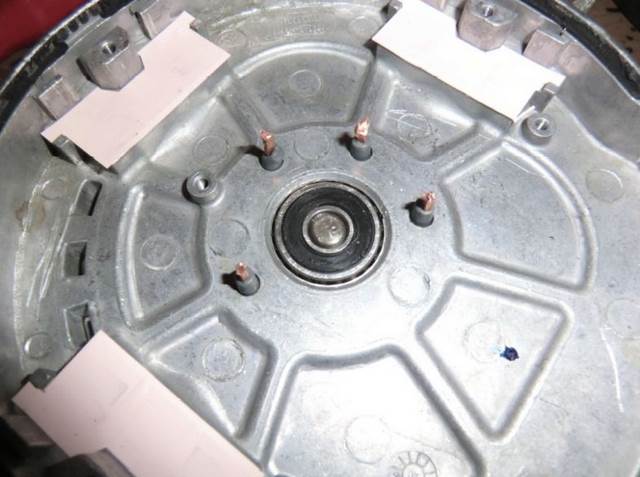

Und so sieht es dann aus, wenn die Platine entfernt ist:

4. Entfernen der Motorwelle

Jetzt ist schon vorerst der schwere Teil geschafft. Nun kann man wie auf dem obigen Bild zu sehen, den Motor auf zwei Holzlatten legen, und die Welle mit dem Hammer und einem Durchschlag oder großen Schraubendreher vorsichtig durch schlagen. Auf der Welle sind zwei Lager, das obere sieht man im oberen Bild, das andere erst wenn die Welle samt Magnetpaket raus ist, das sieht dann so aus:

5. Abziehen des hinteren Lagers von der Welle

Jetzt wird die Sache etwas nervig, da man das hintere Lager auf der Welle nicht ohne einen passenden Abzieher runter bekommt. Erhitzen, Schraubstock etc. hat alles nichts gebracht. Also auf zu ATU, und freundlich nach einem Abzieher gefragt. Die haben dann das Lager mit einem Abzieher für Scheibenwischerarme abgezogen. Ein paar Euro in die Kaffeekasse, und dann ging es wieder ab nach Hause.

Lager entfernt:

Bei der Gelegenheit kann man gleich die Magnete und alles andere was so verdreckt ist sauber machen.

6. Neues Lager montieren

Die neuen Lager zu montieren war dagegen wieder recht einfach. Wenn das Lager mal mit der ganzen Breite auf der Welle ist, dann kann man das Lager so auf den Schraubstock legen, dass die Welle in der Mitte durch geht, so ist das neue Lager dann schnell wieder auf der Welle montiert.

SKF-Lager:

Neues Lager montiert:

Oberes Lager montiert:

7. Platine wieder einsetzen und Kontakte der Wicklungen verlöten

Jetzt kommt wieder ein etwas haariger Teil, die Platine muss wieder eingesetzt, verschraubt und die vorher abgezwickten Kontakte wieder verlötet werden. Zusätzlich zum löten habe ich aus einer 1,5mm² Leitung ein paar kleine Brücken gemacht, die ich dann zusätzlich auf die Anschlussfahnen gelötet habe. Ob das nötig ist oder nicht kann ich nicht sagen, da aber doch etwas Leistung über die Kontakte geht, ist das sicher kein Fehler. Das Ganze sieht dann so aus wenn alles wieder montiert ist:

8. Deckel der Platinenabdeckung wieder montieren

Jetzt kann der vorher sauber gemachte Deckel wieder montiert werden. Damit keine Feuchtigkeit eindringen kann, habe ich innen am Deckel Silikon aufgetragen, ebenso dann nochmal außen wenn der Deckel montiert ist.

Jetzt noch schön trocknen lassen, dann kann der Lüfter wieder im Auto montiert werden. Fertig.

Vielen Dank an Maniac79 aus dem E90-Forum